利用多功能夹芯板技术应对汽车外饰挑战

RLE International 开发了一种创新的低成本/低压压缩成型变体和热塑性夹芯板技术,自 2019 年以来一直在商用车的内部舱壁(下图)上进行生产。目前正在研究该技术来生产外部车顶面板和引擎盖。

图片来源:SABIC

1. 三明治夹芯结构

三明治夹芯结构通常由面板、芯材、胶结层组成,常见的有蜂窝夹芯结构、泡沫夹芯结构。通常,夹芯结构在减重的同时,对整体结构的抗弯刚度与抗剪切强度均具有明显的增强效果。此外,受胶结层的影响,芯材与面板之间存在相对稳定的约束关系,变形模式平缓可控,使其兼具缓冲吸能功能[6-9]。由于良好的力学性能和优异的可设计性,轻质多孔材料作为夹芯材料的主要形式已得到广泛应用。其中,聚合物泡沫、泡沫铝、铝蜂窝夹芯结构已在航空航天、车辆等领域中发挥了很大作用[10-11]。

发展以新型复合材料为原材料的轻质夹芯结构,为实现结构超轻量化、结构功能一体化设计提供保障,从而有效提高承载能力,因此,对复合材料夹芯结构力学性能以及多用途开展深入研究具有重要意义[12]。

现阶段主要的复合材料夹芯结构制备技术包括热压成形技术[13-14]、真空辅助树脂传递模塑技术[15-16]、3D打印成形技术[17-19]、裁剪-折叠制备技术[20]和嵌锁组装成形技术。这些工艺制备夹芯结构,可使得纤维增强复合材料具备更多的性能优势,例如优异的抗疲劳性能、耐腐蚀性能和热学性能[21-24]得到了充分发挥。

2. 复合材料三明治夹芯结构在汽车上的应用现状

复合材料三明治夹芯结构因具有高强度、轻量化、功能集成的特点,在汽车结构设计领域已经得到广泛应用。

卡曼汽车公司采用泡沫铝材作为夹芯制造了轿车顶盖板,其刚度比原钢件提升了6倍,而其质量却可以得到大幅下降[1]。

此外,早在10年前,大众汽车公司、宝马汽车公司等大型汽车公司对一系列的吸能减振材料诸如泡沫铝、塑料蜂窝等进行了对比评价试验,发现它们相较于其它金属具有更好的应用性能,并用来制造侧面与前部防撞吸能零部件[2]。

此外,车辆地板可以利用三明治夹芯板制成,从而集成为电加热地板;

还可以制成侧墙蒙皮,与侧墙骨架粘结后共同担负起车辆侧墙的功能[3]。

张伟等[4]提出了一种外壳采用夹芯结构的电池箱方案,进行了关于刚度、强度测试,证明该夹芯结构有效提高了整个箱体防火、电磁屏蔽性能,同时达到了良好的轻量化效果。

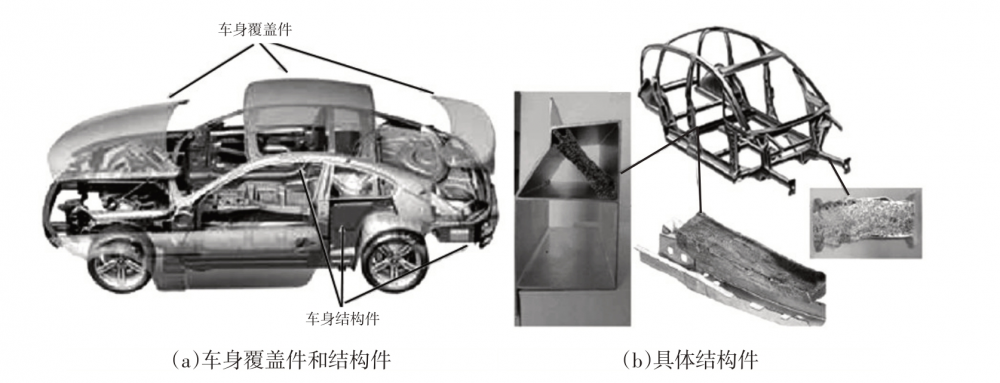

如下图[5]所示,采用泡沫金属填充的夹芯结构,也可以应用于车身覆盖件以及结构件中。

图 应用泡沫金属的轿车车身[5]

3. 利用多功能夹芯板技术应对汽车外饰挑战

至少五十年来,全球汽车复合材料供应链的重要工作一直集中在试图使热塑性复合材料成为具有A级饰面的水平车身面板的可行选择,包括发动机罩、车顶和甲板盖(行李箱盖)。

热固性复合材料从20世纪50年代开始在半结构/垂直和完全结构/水平车身面板中取代车辆外部金属。自20世纪80年代以来,热塑性复合材料已间歇性地用于垂直车身面板,如保险杠筋膜和挡泥板,自20世纪90年代以来用于门板和其他装饰,自21世纪初以来用于升降机门。然而,事实证明,使用这种材料很难满足汽车行业对水平面板的性能、成本和美学要求。

由于来自RLE International压缩成型和热塑性夹层板技术的低压变体,这种情况可能正在发生变化。四年来,该技术一直在轻型商用车的大型隔板上生产。本文讨论的最近的工作表明,该技术可能提供设计灵活性、机械性能、经济快速的加工和表面美学的正确组合,最终在水平外板上是可行的。

3.1 轻量化解决方案

2015 年,当时一家汽车制造商的工程团队向RLE International(德国科隆)的英国办事处寻求帮助,以降低商用车的成本和重量。RLE 以其汽车设计和工程工作而闻名于世,特别是在主要车身结构和内饰方面。因此,该公司提供全面的 CAE、工程、造型可行性和发布支持。RLE 的团队提出了几种金属到复合材料的转换方案,以降低成本和重量,包括全结构/水平外部车顶板以及客舱和货舱之间的半结构/垂直内部舱壁。

联合团队首先解决了技术上更容易的舱壁问题。在接下来的几年里,舱壁的设计不断发展,该技术最终通过了所有 OEM 性能要求。舱壁采用单层轻质增强热塑性塑料 (LWRT) 蒙皮 — 包括聚丙烯 (PP) 浸渍的可放高短玻璃、低克/平方米(GSM)玻璃毡热塑性 (GMT) 复合材料的形式 — 夹有 0°/90° 单向玻璃纤维带的芯(也可以使用织物编织)。选择 LWRT 蒙皮材料是为了提供良好的未涂漆表面光洁度。

设计成果

· 与钢和 SMC 相比,结构面板的质量减少 ≥50%,半结构/美观面板的质量减少 ≥60%,同时与外饰面板碳纤维增强塑料 (CFRP) 的质量相匹配。

· 与金属相比,单件成本降低约 10%,但零件数量减少,耐用性更高,加工成本更低,NVH明显更好。

· 循环时间短(90-120 秒)、出色的低温冲击性、模内着色性选项以及100% 报废可回收性选项。

通过低成本/低压(3.4-4.5 bar)“热压/固结”变体,在室温下在匹配的金属模具中进行压缩成型,舱壁可在 <90 秒内成型。该工具既不加热也不冷却,但夹层结构中使用的材料在成型前经过预热。由于该工具没有剪切边缘,脱模后需要进行水射流修整,以清理零件边缘并切割任何所需的孔。一体式面板取代了多件式钢/聚氨酯泡沫衬里组件,重量减轻了 5.2 公斤,降低了单件成本,并将模具投资减少了 80%。此外,全玻璃纤维/烯烃夹层结构在零件寿命结束时可完全回收。 这款屡获殊荣的舱壁自 2019 年开始投入商业运营,年产量为 60,000-70,000 个,但据报道,该工艺每年可使用单个工具生产高达 90,000 个零件。

3.2 开发A 级水平车顶板

由内/外饰开发主管 Mark Grix 领导的 RLE 团队相信同样的技术也适用于外部车顶板,因此选择自行开发 A 级水平车顶板。

车顶板在Airborne公司(荷兰海牙)旗下的英国工厂成型,以进一步发展这一概念并实现夹芯板结构的表皮和芯材的正确组合。

随后对面板材料的各种组合进行小规模实验室测试。最终,最有希望的候选材料通过 Sika AG(瑞士巴尔)的 1K 结构聚氨酯粘合剂粘合到测试车辆的车顶箍/弓上,并接受额外的车辆级测试。

图片来源:RLE International

RLE 在没有开发车顶板 OEM 规格的情况下,将其工作重点放在外表皮上,目的是保持屋顶箍/弓就位,并将复合材料解决方案粘合到当前金属车顶使用的现有焊接法兰上。这是可能的,因为复合结构的配方具有较低的线性热膨胀系数 (CLTE)。随后的测试表明,目标热塑性面板的 CLTE 接近于铝。

参考文章

【1】卢春达1, 刘百川1, 马文婷2等. 车用夹芯结构成形工艺研究进展[J]. 汽车文摘, 2023, (5):24-37.

【2】Thermoplastic composites: Cracking the horizontal body panel nut;作者PEGGY MALNATI; Composites World