泡沫夹心FRP复合材料

轻量化与高刚性的技术突破

泡沫夹心FRP(纤维增强塑料)复合材料通过将玻璃纤维或碳纤维与发泡芯材结合,实现了“轻量化”与“高刚性”的协同效应。已广泛应用于汽车车身件、飞机内饰板等领域,助力减重幅度可达20%~30%提升续航,成为高端制造业轻量化升级的关键材料。[1]

FRP复合材料正从“以塑代钢”向“结构功能一体化”演进,SunForce™作为创新泡沫芯材突破传统金属材料的设计局限。助力满足新能源车,5G通信、无人机等新兴领域对轻量化、电磁兼容性及复杂造型的多重需求。

传统复合芯材工艺局限

当前复合材料泡沫芯材依赖PCM、RTM,热压罐等高温(>100℃)工艺,存在两大问题:

① 材料端耐高温泡沫稀少,且片材需二次加工,成本激增;

② 复杂曲面需多道铣削成型,生产周期延长超30%。

SunForce™泡沫芯材:创新FRP复合材料芯材

SunForce™是旭化成研发的改性聚苯醚(m-PPE)发泡而成的一种耐高温泡沫芯材,为提升纤维增强塑料(FRP)复合材料的性能而设计。通过模内发泡成型异形件,SunForce™可与FRP高效复合,实现轻量化、高刚性与复杂造型的结合,无需CNC削切加工,具有优异的生产效率。核心特性

1.耐高温稳定

即使经过高温PCM工艺,材料仍保持良好的尺寸稳定性,吸水率<0.5%,尺寸变形率低于0.1%,几乎无出现明显缺陷。

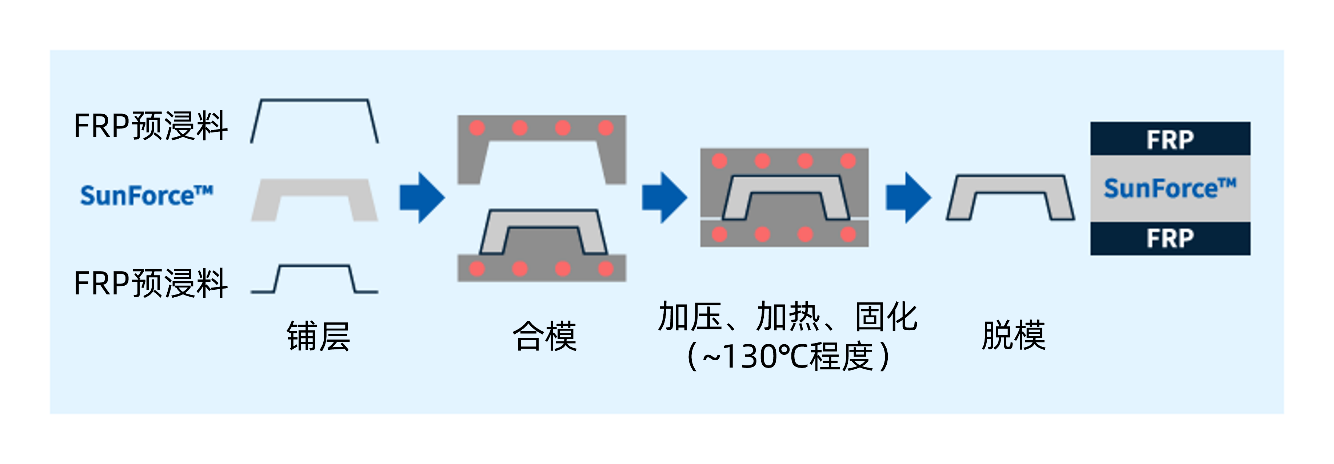

SunForce™摸具和FRP复合材料的制造方法(PCM方法)

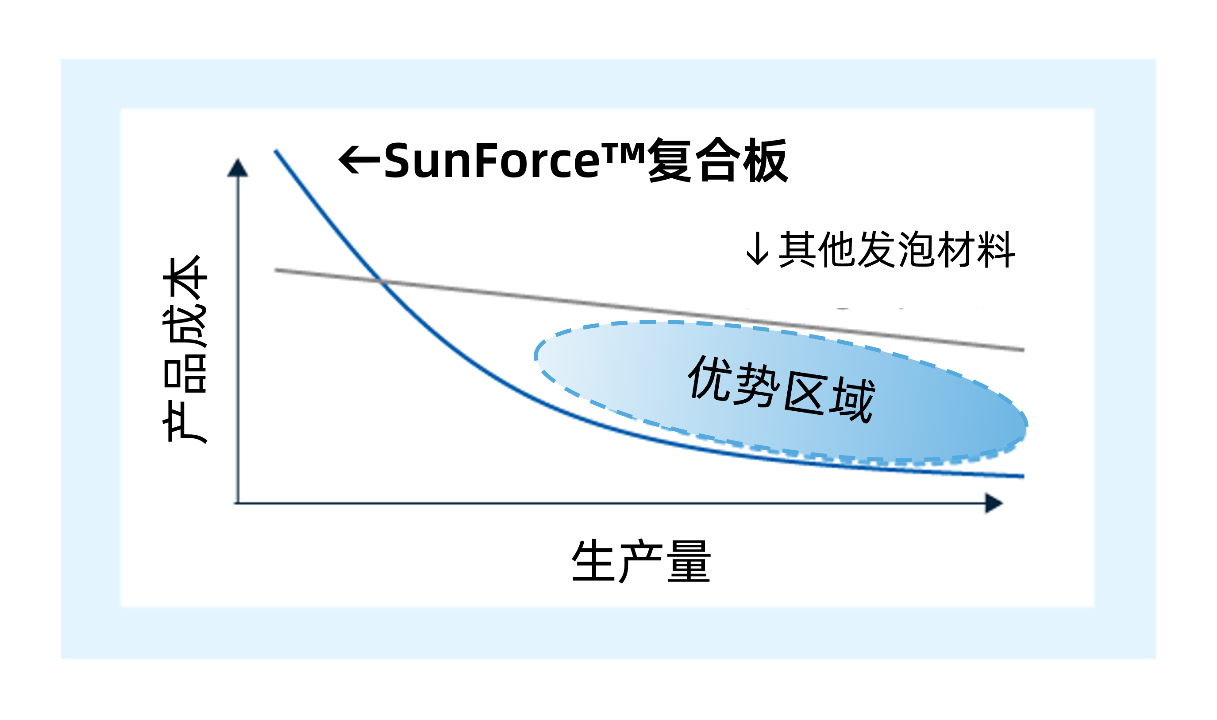

2.量产成本优势

模内发泡成型无需切削预加工,尤其适合中大批量生产,降低复杂形状部件的制造成本。通过原位发泡技术,实现无需后加工的复杂曲面部件中大批量生产(公差±0.2mm)

成本优势

3.自由造型能力

可成型曲面、异形结构等复杂几何形状,突破设计限制。

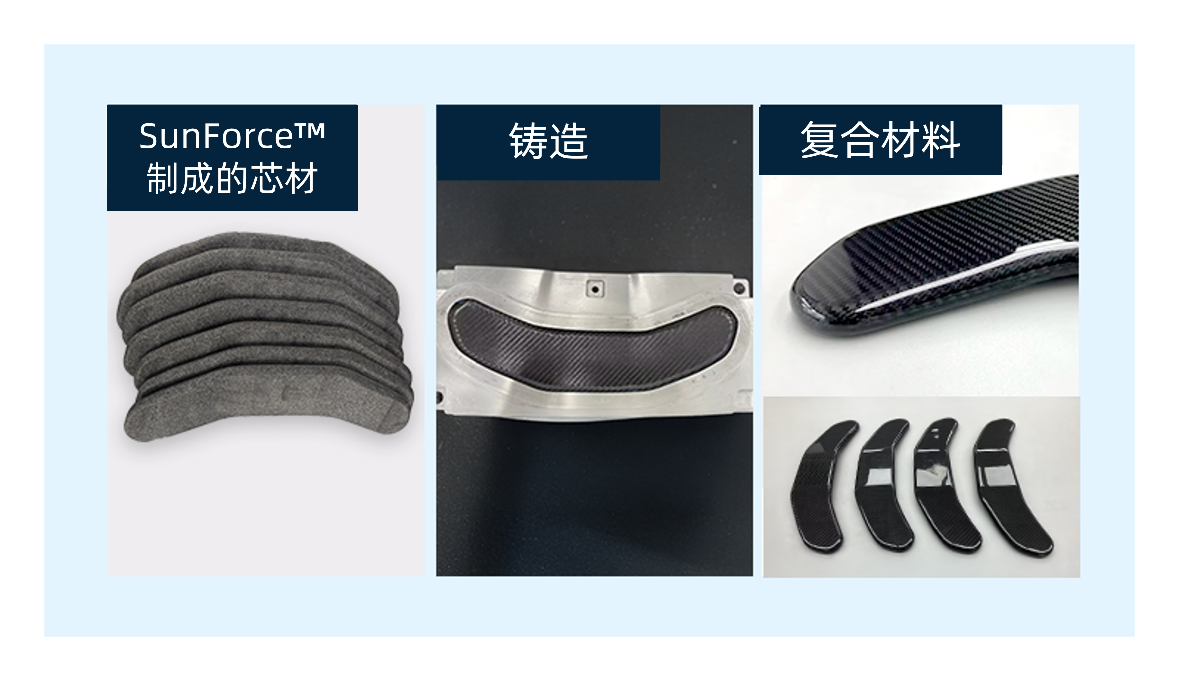

SunForce™复合材料成型示例

4.优异的电波透射性

低介电常数特性使其成为雷达罩、无线充电盖等高频信号传输部件的理想芯材,兼顾轻量化与减少信号衰减。

CFRP + SunForce™复合与单独CFRP/铝板刚度对比

应用场景

· 汽车领域

助力汽车轻量化结构件、提高性能并且降低成本

· 低空经济领域

适用于无人机机身、机翼、机舱内饰板等,旨在轻量 化并提升载重效率。

· 工业领域

风电叶片芯材、机器人、医疗设备支架等,助力实现高强度与精密造型需求。

关于旭化成汽车

旭化成集团,秉承为人类“生命”与“生活”做贡献的理念,为汽车市场提供安心、舒适、安全的高可靠性解决方案,并提出了移动性在未来社会中应该发挥的重要作用。

【参考文献】

[1] 波音787机身50%采用复合材料,较传统铝材减重20%,燃料效率提升10%(Boeing技术报告)。

技术迭代驱动:发泡芯材复合工艺(如模内成型)使生产成本降低25%-30%,量产效率提升50%以上(Lux Research)。